|

CARTA - CARTONE -

CELLOFAN - VETRO

La carta è un foglio di

natura igroscopica, composto essenzialmente di materie prime fibrose

vegetali, opportunamente essiccate; ha uno spessore che varia da 0,02 a 0,3

mm. e una grammatura (peso per metro quadrato, espresso in grammi) che varia

da 10 ad oltre 300 g/m2.

La prima macchina per la

fabbricazione della carta fu realizzata in Francia da Luigi Robert alla fine

del XVIII: il foglio che ne usciva aveva una larghezza di circa 60

centimetri. Appena pochi anni dopo, nel 1804, in Inghilterra fu realizzata

una macchina con luce di 152 centimetri. Oggi, le moderne macchine per la

fabbricazione della carta, raggiungono un’altezza di sei metri (in Italia 3-4

metri) e il foglio finito esce ad una velocità che può raggiungere i 400

metri al minuto. I progressi, quindi, sono stati enormi e proporzionali

all’importanza sempre maggiore che la carta ha ottenuto, anche nel campo

dell’imballaggio, nel corso di questi ultimi anni. Ormai, praticamente, si

può dire che quasi tutto può essere confezionato o imballato in carta e

cartone; persino i prodotti liquidi (latte, vino, ecc,) possono essere

condizionati in carta opportunamente trattata. Si tratta, pertanto, di un

materiale della massima importanza nell’industria dell’imballaggio e la sua

trattazione in poche pagine richiede una notevole sintesi degli argomenti da

esporre; cercheremo quindi di descrivere, nel modo il più possibile chiaro e conciso, le

caratteristiche essenziali di questo materiale che, da solo costituisce circa

il 50% degli imballaggi tuttora realizzati in Italia. Le materie prime per la

fabbricazione della carta si possono dividere in quattro categorie.

La prima categoria è costituita dalle

materie fibrose vegetali. Stracci di cotone, canapa, juta, lino, pur se molto

usati per altri tipi di carta, vengono raramente impiegati per la carta

destinata all’imballaggio.

Per essa si utilizzano cellulose

chimiche di conifere, di paglia e di altri vegetali, pasta legno di abete e

di pioppo, e, per le carte di minimo pregio, ritagli di carta da giornale,

cartaccia e scatole o ritagli di cartone usati.

Nella preparazione di cellulose

chimiche, si opera in maniera tale da portare in soluzione tutte le sostanze

estranee alla cellulosa, La cellulosa che rimane libera dopo il procedimento

ha un peso parti al 50% del peso del legno da cui si è partiti. Per ottenere

tale suddivisione si seguono due procedimenti: il procedimento alcalino al

solfato – impiegato per la fabbricazione di cellulosa Kraft, destinata alla

realizzazione di cartone ondulato e di sacchi a più pareti – e il

procedimento acido al bisolfito di calcio.

La pasta legno si ottiene invece

sfibrando dei tondelli di legno contro delle pietre rotanti.

Nell’imballaggio si usa anche la pasta

semichimica, che si ottiene mediante un particolare trattamento con opportuni

reagenti.

La seconda categoria di materie prime

per la carta è costituita dalle sostanze di carica. Tali sostanze (caolino e

gesso, in massima parte) vengono aggiunte all’impasto per migliorare le

caratteristiche della carta, per eliminare le porosità e per aumentarne il

peso.

La terza categoria è costituita dalle

sostanze collanti. Queste sostanze non vengono però di regola aggiunte

all’impasto nella fabbricazione di carte destinate all’imballaggio; esse sono

impiegate quando si voglia ottenere una carta liscia e perfettamente non

assorbente.

Il loro uso, pertanto, è limitato

quasi totalmente alla fabbricazione di carta da scrivere.

Questa categoria comprende le sostanze

coloranti. Esse sono aggiunte per conferire alla carta determinati colori di

diverse tonalità. Allo scopo si impiegano terre coloranti, colori minerali e

coloranti all’anilina. L’uso di queste sostanze nel settore dell’imballaggio

è limitato alle carte destinate alle confezioni più fini, in quanto,

ovviamente, la loro aggiunta all’impasto comporta un aumento nel costo della

carta.

Le materie prime, quindi, vengono

messe assieme in un particolare impasto che si realizza, con l’aggiunta di

una determinata dose di acqua in speciali vasche ovali, dette olandesi, dove

un cilindro rotante, munito di lame, procede alla mescolazione dell’impasto e

alla sua raffinazione. Con il secondo sistema, anch’esso in uso, si procede

invece alla raffinazione separata dei singoli componenti che vengono

mescolati in una vasca con agitatore situata subito prima della macchina da

carta.

Questa consiste in tre parti distinte.

Nella prima l’impasto viene portato su un nastro a mezzo di opportuni

dispositivi che lo distribuiscono nel modo più uniforme possibile.

Successivamente, l’impasto viene pressato facendolo passare attraverso

particolari cilindri. Grazie a tale operazione viene eliminata una certa dose

di acqua che, chiamata acqua di recupero, viene convogliata in canali e viene

immessa nuovamente nel ciclo di lavorazione. La seconda parte della macchina

è costituita da una serie di cilindri riscaldati attraverso i quali passa

l’impasto, che, in tal modo, viene quasi completamente disidratato. Al

termine della lavorazione, infatti, la carta deve essere portata al 95% di

secco.

Ovviamente, quanto più lunga è questa

seconda sezione – e cioè quanto più elevato è il numero dei cilindri

essiccatori impiegati -, tanto più veloce è la disidratazione, e quindi la

fabbricazione della carta. Infine, la terza parte della macchina è costituita

da una bobinatrice che, accogliendo il foglio ancora leggermente caldo in

uscita dalla seconda sezione della macchina, lo avvolge in bobine di

determinate dimensioni, le quali vengono contemporaneamente rifilate dalle

due parti mediante appositi coltelli.

In alcuni casi è preferibile

suddividere la carta in fogli, anziché in rotoli. Oltre ai coltelli

longitudinali di rifilatura, si impiega allora anche una taglierina

trasversale che, a cadenza regolata normalmente a mezzo di un eccentrico con

la velocità di uscita del nastro di carta, taglia la carta stessa in fogli

delle dimensioni volute.

Con queste materie prime e con il

metodo di fabbricazione sopra descritto, si procede dunque alla realizzazione

della carta, sia essa destinata ad avvolgimenti o imballaggi singoli, o

destinata alla formazione del cartone ondulato; in questo caso, per

l’accoppiamento delle copertine e della parte ondulata interna vengono usate

colle all’amido o al silicato, di cui tratteremo in seguito.

Passiamo pertanto ad

esaminare le materie prime destinate alla fabbricazione del cartoncino,

segnalando che i cartoncini sono prodotti analoghi alla carta ma di peso

superiore, variabile tra i 50 e 400 g/m2, e di spessore pure superiore, che va

da 0,3 mm. in su.

La fabbricazione del cartoncino può

avvenire ad uno strato e in questo caso prende il nome di cartoncino naturale

– o a più strati.

L’utilizzo maggiore del cartoncino si

ha nella realizzazione di astucci pieghevoli; esso pertanto deve essere di

adatta rigidità e robustezza, di colore bianco e di superficie liscia per

poterlo stampare con le normali macchine offset.

Per la fabbricazione del cartoncino,

la materia prima fibrosa principale è la cartaccia. Ovviamente, più la

cartaccia impiegata è di buona qualità (carta Kraft, vecchie scatole di

cartone ondulato), più il cartoncino risulterà migliore. A tal scopo si

adoperano a volte pasta legno imbianchita, cellulosa Kraft e al bisolfito e

pasta semichimica. E poiché, di regola, il cartoncino è composto da 3 a 5

strati, si cercherà di unire gli strati in modo tale che all’esterno vi sia

lo strato di migliore qualità, seguito dallo strato interno e poi dagli

strati intermedi. Nel corso della fabbricazione vengono poi impiegate anche

sostanze coloranti (colori all’anilina), sostanze collanti (soda caustica,

allume, ecc,), sostanze di carica (pigmento di titanio, per rendere il

cartoncino bianco, e amido, per dare un aspetto fine alla sua superficie).

Molte volte il cartoncino viene

patinato sul lato esterno; per tale operazione si usano caolino e caseina.

Il procedimento di fabbricazione del

cartoncino non differisce molto da quello della carta; la macchina comprende

di regola una sezione con presse umide, una sezione per essiccare l’impasto,

un cilindro particolare per lucidare la parte esterna del cartoncino e

normali taglierine per la rifinitura e il taglio del cartoncino, all’uscita

della macchina.

Esaminiamo ora le materie

prime e i procedimenti impiegati per la fabbricazione del cartone. E’

necessario però, a questo punto, premettere una fondamentale distinzione fra

cartone solido (o rigido, o compatto) e cartone ondulato.

Procederemo quindi ad esaminare

separatamente i due tipi di cartone, segnalando che per gli imballaggi in

Italia viene utilizzato nella maggior parte dei casi il cartone ondulato.

Il cartone solido è costituito da un

foglio di materie fibrose vegetali pressate ed essiccate. Lo spessore è

superiore ai 2 millimetri e la grammatura

varia da 400 a 1200 g/m2. Le materie prime per la fabbricazione del

cartone sono diverse; gli stracci sono i più usati e, prima del loro impiego,

vengono fatti bollire con calce viva, per distruggere le eventuali fibre di

lana e per eliminare il colore degli stracci stessi. Viene usata anche la

pasta legno sia da sola che insieme alle altre materie. Le cartacce vengono

impiegate nella fabbricazione dei cartoni grigi. Il ciclo di lavorazione si

svolge nella maniera vista sopra per le carte e i cartoncini, dopo aver

proceduto alla collatura dell’impasto, all’aggiunta di sostanze di carica

(argilla e caolino) e alla colorazione con terre colorate o con colori

all’anilina. Evidentemente le macchine per la fabbricazione del cartone

solido differiscono in alcuni particolari (cilindro di pressione differenti e

in numero diverso, ecc,) ma, come abbiamo già fatto rilevare, la tecnica di

svolgimento dell’operazione è praticamente identica a quella seguita per la

carta e il cartoncino.

Per cartone ondulato si intende un

prodotto cartotecnico costituito, nella sua forma più semplice, da due strati

di carta liscia, detti copertine, fra cui è posto uno strato di carta

ondulata. Dalla sua prima realizzazione, avvenuta ad opera dell’americano

A.L. Jones nel 1871, il cartone ondulato ha avuto uno sviluppo progressivo e

quasi travolgente. La sua costituzione lo rende infatti particolarmente

indicato per l’impiego nel campo dell’imballaggio e la sua resistenza e

versatilità aprono per esso sempre nuovi settori di applicazione.

I cartoni ondulati si differenziano

tra loro sia per la diversa composizione e resistenza delle carte componenti

(di ciò tratteremo più avanti) sia per il diverso spessore del cartone

stesso, dato il numero degli strati e l’altezza dell’onda della carta

ondulata interna.

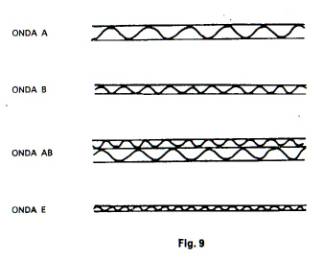

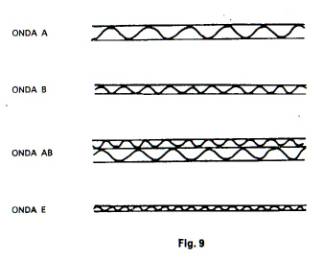

Abbiamo, quindi, per il cartone

ondulato, tre diversi tipi di onda: A, B e AB. L’onda A ha un’altezza di 5

millimetri, l’onda B di 3 millimetri e l’onda AB di 7,5-8 millimetri. Da

qualche tempo è stata realizzata all’estero anche l’onda E (o micro-onda).

L’onda E ha un’altezza di 1,5-1,8 millimetri e si presta molto bene ad essere

impiegata nella realizzazione di scatole ed astucci di medie e piccole

dimensioni.

A seconda

della resistenza che si vuol dare al cartone, vengono adoperate copertine di

carta Kraft extra, Kraft, Duplex e Camoscio, le cui rispettive sigle, usate

per contraddistinguere i diversi tipi di cartone, sono le seguenti: Ke, K, D

e C. La carta migliore, più resistente e di più bell’aspetto, avente anche

maggior grado di stampabilità, è la carta K; seguono le carte Ke, D e, per

ultima, la carta C.

Per la parte ondulata esterna si usa

carta paglia (P), carta semichimica (S) e, ultimamente, carta rigenerata (R).

Per l’incollaggio delle copertine alla

parte ondulata si adoperano colle all’amido (a), al silicato di sodio (s), o

miste amido-silicato (m).

L’amido è una colla vegetale, di peso

inferiore al silicato (circa 20 grammi al metro quadrato di cartone),

solubile in acqua.

Ha un costo superiore al silicato, ma

deve essere adoperato in ogni caso quando si lavora su macchine per la

fabbricazione di cartone ondulato veloci (150-200 metri al minuto).

Il silicato, come già

detto, ha un costo inferiore all’amido e da maggior resistenza alla cassa, ma

ha un peso maggiore (80-100 grammi al metro quadrato di cartone); in presenza

di umidità segna le ondulazioni e, inoltre, vetrifica facilmente, costituendo

nella cassa di cartone ondulato una specie di armatura che dà rigidità e

maggior resistenza allo schiacciamento, ma presente l’inconveniente che le

falde di chiusura della cassa, dopo alcune piegature, si rompono, in quanto i

cristalli del silicato fungono da coltelli.

La fabbricazione del cartone ondulato

avviene su macchine speciali, da cui il cartone esce in larghezza variabile

da 160 cm. a 210 cm., a seconda del tipo di macchina, in modo da poter

eseguire l’ordinazione di casse la somma delle dimensioni delle quali

differisca il meno possibile dalla larghezza di macchina; in tal modo si

ottengono sfridi di lavorazione minimi.

Le macchine per la fabbricazione del

cartone ondulato operano da due bobine di carta da copertine e da una bobina

di carta da ondulazione che, opportunamente riscaldate, vengono unite assieme

mediante incollaggio. E’ opportuno ricordare che la parte ondulata – che

nella bobina si presenta liscia – viene ondulata a caldo mediante speciali

cilindri ( a circa 160° C., per vapore surriscaldato all’interno di essi) che

hanno in superficie le stesse ondulazioni da dare alla carta; un tempo si

formavano ondulazioni più dolci, ora invece i cilindri sono costruiti in modo

da realizzare ondulazioni ad angolo più acuto, che offrono maggior

resistenza. E’ ovvio che ad ogni tipo di ondulazione corrispondono cilindri

diversi.

Dopo l’incollaggio il cartone viene

moderatamente essiccato; all’uscita della macchina esso è ancora ben caldo e

pertanto, dopo averlo rifilato, grazie ad un dispositivo a coltelli situato

alla fine della macchina, e tagliato nella misura adatta per la costruzione

delle casse, grazie ad una normale taglierina, il cartone ondulato, suddiviso

in fogli, viene lasciato condizionare in ambiente adatto per alcuni giorni.

Durante il condizionamento il cartone aumenta la sua resistenza allo

schiacciamento dell’onda di circa il 50%.

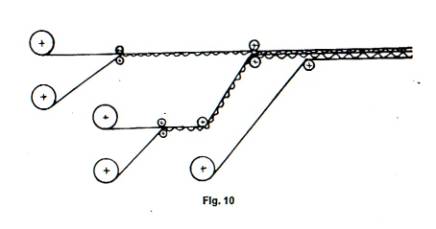

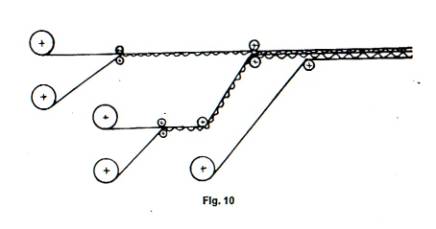

Per maggior chiarezza, diamo qui di

seguito (fig. 10) un semplice schema illustrante il procedimento di

fabbricazione di un cartone ondulato doppio (onda AB).

Come si nota dalla pur

schematica figura, nella fabbricazione del cartone ondulato doppio-doppio si

procede prima all’unione di una copertina con la parte ondulata, poi di

un’altra copertina (quella centrale del cartone) con una seconda parte

ondulata e quindi si unisce al tutto la terza copertina. E’ ovvio che

l’incollaggio avviene soltanto mediante speciali dispositivi sulla parte

delle ondulazioni destinata a venire a contatto con le copertine.

Il cellofan è il più

vecchio film d’imballaggio ed uno dei più largamente usati. Il suo vasto

impiego è dovuto al suo basso costo, alla sua trasparenza, alla facilità di

trasformarlo in imballaggio, alla possibilità di essere accoppiato con

materie plastiche per effettuare la termosaldatura e per ridurre

l’assorbimento di umidità.

La materia prima per la fabbricazione

del cellofan è la cellulosa di legno imbianchita che, opportunamente trattata

con soda caustica, si trasforma in sostanza colloidale. Questa sostanza, dopo

vari trattamenti, viene ridotta in un film di cellulosa trasparente, che

costituisce appunto il cellofan. Il cellofan è quindi derivato da fibre

vegetali e non sintetiche, è un film di cellulosa e non un film di materia

plastica.

Per la migliore realizzazione

dell’imballaggio, soprattutto se questo è formato su attrezzature ad alta

velocità, è essenziale il controllo del contenuto di umidità del cellofan;

tale percentuale ha influenza sulla flessibilità, al cellofan vengono

aggiunti spesso plastificanti. Va ricordato che un cambiamento nel contenuto

di umidità provoca un cambiamento nelle dimensioni del film. Tale cambiamento

è più rilevante nella direzione trasversale che nella direzione macchina.

Come nella carta, invece, la resistenza alla trazione è superiore nella

direzione machina che nella direzione trasversale.

Il cellofan viene facilmente saldato

con adesivi e la sua struttura ne fa un materiale particolarmente resistente

ai grassi, alla polvere e ai germi. Se il film è asciutto, il cellofan è

discretamente resistente al passaggio dei gas, se il film contiene umidità,

aumenta la percentuale di gas assorbito.

Descritti così brevemente i metodi di

fabbricazione e le materie prime per la realizzazione della carta, del

cartone e del cellofan, passiamo ad esaminare i singoli imballaggi che

vengono prodotti con i materiali sopra descritti.

IMBALLAGGI DI CARTA E

CARTONCINO

Carta e cartoncino sono

tuttora tra i materiali di imballaggio più usati: la carta grazie alla sua

versatilità, il cartoncino per la resistenza che offre accompagnata tuttavia

da una discreta flessibilità e dalla possibilità di venire stampato a più

colori in maniera perfetta, grazie alla moderna macchina offset. Carta da

avvolgere, buste, sacchetti, shoppings, sacchi a medio e grande contenuto,

scatole e astucci rigidi e pieghevoli, sono i più usati imballaggi realizzati

in carta e cartoncino.

Di essi, qui di seguito, descriviamo

le principali caratteristiche e finalità.

CARTA DA AVVOLGERE

Per la carta da avvolgere

s’intende un semplice foglio di carta con cui viene avvolto normalmente il

prodotto destinato alla vendita. E’ ancora possibile riscontrare,

specialmente nei piccoli centri di provincia e anche nei negozi di periferia,

l’uso in grande quantità di tale tipo di carta per avvolgere una vasta gamma

di prodotti, soprattutto alimentari.

Citeremo fra essi la carne, gli

affettati, a volte il pane, lo zucchero, la farina, la frutta. L’uso di

questo sistema di confezionamento va tuttavia man mano diminuendo, in quanto

viene soppiantato dall’impiego di sacchetti o buste a seconda dei casi che

permettono la chiusura dell’imboccatura e quindi danno la possibilità di

vendere i prodotti a peso controllato. Nel caso della frutta, che ha bisogno

di “respirare” e che può inumidire la carta, essa viene posta soltanto

all’atto della vendita in sacchetti a bocca aperta. E’ opportuno comunque

segnalare che la grammatura della carta – compresa la carta oleata per

prodotti oleosi o grassi -, come pure la sua composizione, possono variare

notevolmente a seconda delle richieste dell’utilizzatore e, naturalmente,

della varietà dei tipi prodotti dalle cartiere che, per esigenze di costi, ne

producono un limitato numero di diverse qualità.

Esistono ad esempio carte paraffinate,

carte resistenti ai grassi e all’umidità, oltre ad una vasta serie di carte

accoppiate con foglio sottile di alluminio o films plastici, di cui

tratteremo nel capitolo riguardante le materie plastiche. Esistono anche

carte speciali con cui vengono avvolte parti di macchine e oggetti delicati

per la spedizione.

Ovviamente il prodotto così avvolto

deve essere successivamente imballato in modo adeguato; di queste particolari

carte tratteremo comunque nel capitolo riguardante gli accessori.

BUSTE,

SACCHETTI, SHOPPINGS

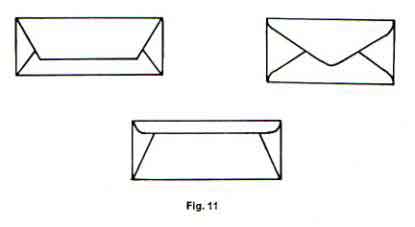

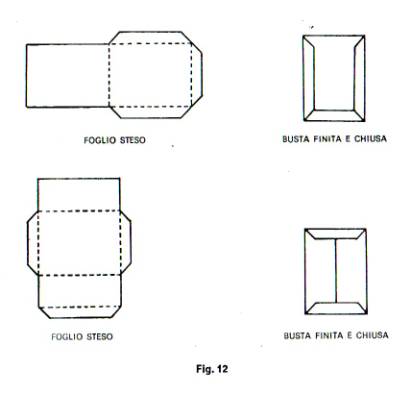

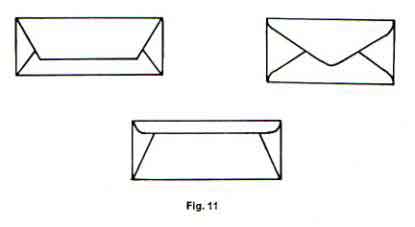

Normalmente, per buste di

carta si intendono le comuni buste per corrispondenza, che hanno un

vastissimo impiego nel settore del commercio e di cui illustriamo i tre tipi

più usati (fig. II).

Vengono

usati tuttavia altri tipi di buste, più grandi e di differente forma,

foderate o meno, per la spedizione di libri e riviste.

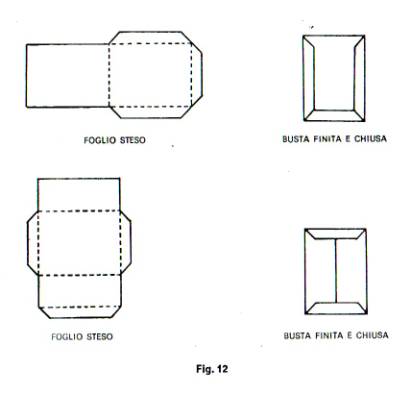

Ne illustriamo i tipi più

correnti (fig. 12)

Quasi

tutte le qualità di carta sono adatte alla fabbricazione di buste, la scelta

dipende dall’uso che di tali buste si vuol fare; la chiusura avviene di

regola con adesivo, la stampa può essere effettuata su entrambi i lati della

busta con i più diversi sistemi.

La sostanziale differenza tra buste e

sacchetti sta nel sistema di chiusura. Infatti nelle buste la chiusura

avviene grazie ad una piccola falda che va sovrapposta e incollata ad un lato

della busta stessa.

Nei sacchetti la chiusura avviene a

mezzo graffette metalliche a mezzo spago, o più semplicemente con una doppia

piegatura manuale. Una gran parte dei sacchetti viene fabbricata con un

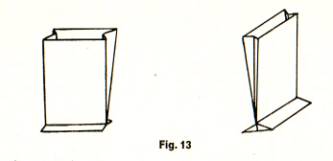

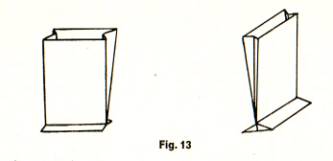

soffietto laterale, del tipo qui illustrato (fig. 13).

Anche i sacchetti

possono venire fabbricati con i più diversi tipi di carta: carta al solfito e

carta Kraft soprattutto.

A volte i sacchetti vengono realizzati

a parete doppia (in pratica con due strati di carta) quando si vuole ottenere

una resistenza elevata o per particolari utilizzazioni.

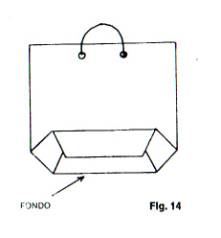

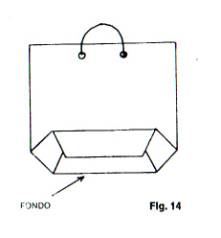

Per shoppings si intendono particolari

tipi di sacchetti, di forma parallelepipeda, più bassi e larghi dei sacchetti

normali e dotati di maniglie, generalmente di carta resistente o spago o

fettuccia.

Sono realizzati in una più larga

varietà di dimensioni e tipi di carta, e il loro uso è indicato per il

trasporto a casa dei prodotti acquistati nei grandi magazzini. Ecco, qui

illustrato, un tipo di shopping (fig. 14).

SACCHI A

MEDIO E GRANDE CONTENUTO

I sacchi di carta a medio

e grande contenuto sono imballaggi costituiti da più strati di carta e

destinati a contenere materiali polverulenti o granulari per la spedizione.

Il loro uso è stato recentemente limitato dall’avvento dei sacchi in

plastica, mentre i sacchi di carta avevano, a suo tempo, ridotto notevolmente l’impiego dei sacchi

di juta.

Il sacco di carta, comunque, è tuttora

largamente usato per il trasporto dei prodotti in polvere meno pregiati

(calce, gesso, cemento, in parte fertilizzanti, ecc.). Il peso lordo di

questi imballaggi varia da 10 a 50 Kg.

Per la loro costruzione si impiegano

generalmente fogli di carta Kraft (in numero da 2 a 5) di grammatura

variabile dai 60 agli 80 g/m2, anche bitumati, avvolti a forma di tubo,

mediante incollaggio o cucitura laterale (per i sacchi che devono presentare

più resistenza) e chiusi ad una estremità (fondo) mediante incollaggio.

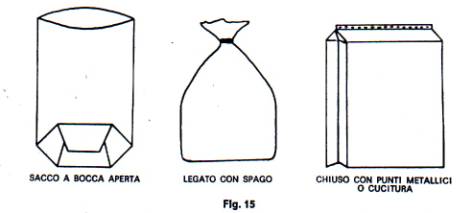

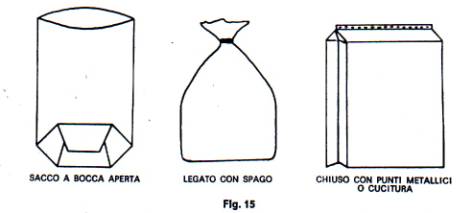

L’altra estremità (imboccatura) può essere a bocca aperta o a valvola. Il

sacco è a bocca aperta quando l’imboccatura è completamente aperta e la

chiusura avviene, a prodotto introdotto, a mezzo spago, a mezzo punti

metallici o mediante cucitura (fig. 15).

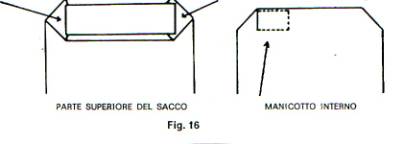

I sacchi a valvola sono sacchi di

carta la cui imboccatura non è aperta, bensì chiusa con un metodo simile a

quello usato per la chiusura del fondo.

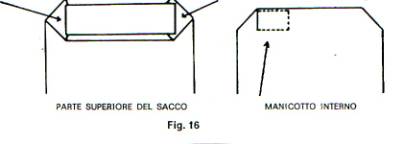

Viene

lasciata però, da un lato, una piccola apertura, munita di un manicotto pure

in carta, attraverso il quale viene introdotto il materiale nel sacco. Quando

il sacco è pieno, è lo stesso contenuto che opera una pressione sul

manicotto, chiudendolo ed impedendo così l’uscita del prodotto (fig. 16).

Sia

per i sacchi a bocca aperta che a valvola, vengono usate per il riempimento

particolari bilance automatiche di elevata precisione, munite di

trasportatori per l’evacuazione del sacco, che viene trasportato a magazzino

e che viene sostituito manualmente dall’addetto alla macchina, con

l’applicazione di un altro sacco sul dispositivo erogatore del prodotto.

SCATOLE E ASTUCCI RIGIDI

PIEGHEVOLI

Le scatole di cartoncino

rigide sono scatole che vengono fornite dal fabbricante all’utilizzatore già

montate e con il coperchio a parte. Vengono usate, nella maggioranza dei

casi, con all’interno inserto o alveari, in modo da suddividere il prodotto

contenuto. Il montaggio della scatola viene effettuato con punti metallici,

con nastro gommati o con rivestimenti di carta stampata, nei casi in cui si

voglia un imballaggio di una certa eleganza. In altri casi il rivestimento di

carta, viene applicato alla parete di fondo della scatola e quindi ripiegato

per la chiusura della scatola stessa. Altre volte il coperchio è costituito

da un manicotto che avvolge completamente la scatola. L’apertura e la

chiusura, in questo caso, avvengono facendo scorrere a pressione la scatola

entro il manicotto costituito dal coperchio.

Scatole e astucci pieghevoli hanno un

metodo di costruzione completamente diverso. Il cartoncino da usare per la

realizzazione dell’astuccio viene dapprima stampato a più colori –

generalmente su macchine offset -, riproducendo in tal modo più volte (tante

quante è possibile in un foglio di cartoncino di centimetri 70 x 100) il

disegno che avrà l’astuccio.

Il cartoncino viene poi fatto passare

su speciali macchine, dove viene fustellato e cordonato. La fustellatura è

un’operazione singola mediante la quale viene tagliato il contorno

dell’astuccio in piano e vengono, nello stesso tempo, effettuati tutti i

tagli necessari al montaggio della scatola. La cordonatura è un’operazione

mediante la quale vengono praticate sul cartoncino tutte le linee di

piegatura per l’erezione dell’astuccio.

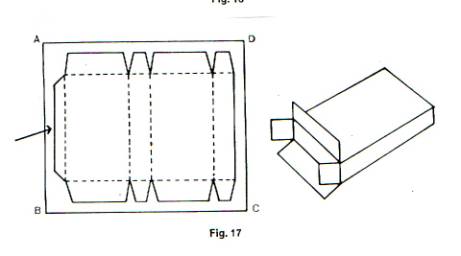

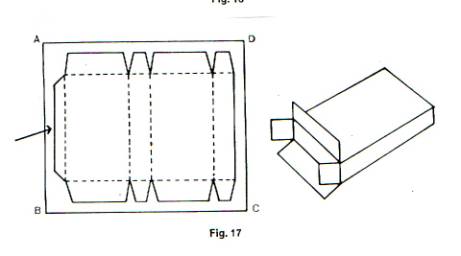

Nel disegno qui riprodotto (fig. 17)

abbiamo cercato di illustrare nel modo più semplice

possibile la tecnica di costruzione di

un astuccio pieghevole. Il riquadro ABCD costituisce il foglio di cartoncino

all’interno del quale, per comodità, abbiamo disegnato un solo astuccio,

mentre in realtà il numero di astucci che si ricava da un foglio è maggiore e

varia ovviamente a seconda delle dimensioni dell’astuccio stesso.

L’astuccio è

disegnato con linee continue e linee tratteggiate. Le linee continue indicano

l’operazione di fustellatura, quelle tratteggiate l’operazione di

cordonatura. A destra l’astuccio montato. L’astuccio però non viene fornito

all’utilizzatore già montato, ma appiattito, con la sola incollatura della

falda laterale longitudinale (indicata nella figura con la freccia) all’altra

estremità dell’astuccio, in modo da formare una specie di tubo, appiattibile

grazie alle cordonature. Gli astucci così formati, una volta giunti all’utilizzatore,

vengono eretti, incollati dalla parte del fondo, riempiti, incollati anche

dalla parte da cui sono stati riempiti e sistemati nelle casse di spedizione,

il tutto con l’ausilio di un’unica macchina che svolge da sola tutte le

operazioni.

E’ ovvio che le forme

degli astucci e delle scatole sono molteplici: per ognuna di esse vi sono particolari macchine atte a

svolgere le sopra citate operazioni.

ALTRI TIPI DI IMBALLAGGI

Vogliamo qui ricordare le

confezioni in pasta di cellulosa pressata, la cui fabbricazione avviene

mediante speciali stampi di pressione a caldo. Con tale procedimento vengono

prodotti vassoi di varie forme e colori per la presentazione della frutta e

della carne nei supermercati (il tutto normalmente avvolto in film di materia

plastica termoretraibile) e confezioni particolari per la vendita delle uova.

Ricordiamo anche i fusti

cilindrici di fibra, realizzati con un avvolgimento continuo di carta fino

alla formazione del corpo cilindrico, cui successivamente vengono applicati,

generalmente mediante cerchioni di metallo, il fondo e il coperchio. Di

regola all’interno il fusto viene rivestito con uno strato di polietilene

impermeabile. Il fusto così realizzato consente l’imballaggio per la

spedizione dei più svariati prodotti, particolarmente granulari o in polvere,

anche igroscopici. L’avvolgimento continuo della carta può essere a spirale,

quando la carta viene avvolta elicoidalmente attorno all’anima interna

cilindrica, oppure perpendicolarmente sovrapposto, quando nell’avvolgimento gli

strati della carta vengono sovrapposti esattamente l’uno sull’altro.

IMBALLAGGI IN CARTONE

Importanza fondamentale

nel settore imballaggio hanno i prodotti cartotecnici derivati dalla

lavorazione del cartone solido e, soprattutto, ondulato. Non è il caso di

elencare particolareggiatamente gli innumerevoli campi di impiego delle casse

di cartone; è sufficiente ricordare che esse vengono impiegate nella maggior

parte delle spedizioni dei prodotti all’interno del Paese e su vasta scala

anche nelle spedizioni all’estero. E’ opportuno quindi trattare

specificatamente delle casse in cartone solido e di quelle in cartone

ondulato onde rendersi conto, con la miglior chiarezza possibile, della

tecnica di costruzione di questi tipi di imballaggio.

CASSE IN CARTONE SOLIDO

Le casse in cartone

solido, il cui uso all’estero è abbastanza elevato – specialmente negli Stati

Uniti -, non sono molto impiegate in Italia nella spedizione dei prodotti.

Ciò dipende in gran parte dal maggior costo che esse presentano rispetto a quelle

in cartone ondulato e anche dal fatto che, di conseguenza, fabbricanti e

trasformatori di cartone si sono attrezzati soltanto con macchine adatte alla

produzione e alla lavorazione dell’ondulato.

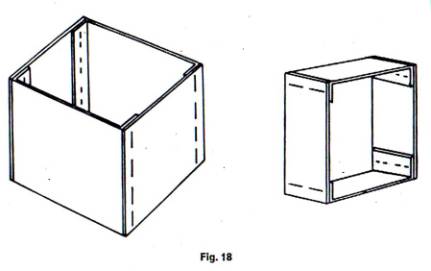

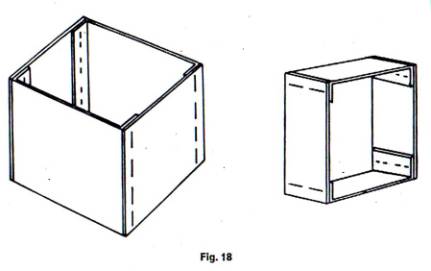

La materia base è il cartone solido,

della cui fabbricazione abbiamo trattato in precedenza; il sistema di

lavorazione è più o meno analogo a quello delle scatole in cartoncino rigide.

Per la formazione del corpo e del coperchio si procede fissando i lati della

cassa con colla o con graffe metalliche, come mostra il disegno (fig. 18).

Un

altro tipo di casse di largo impiego è il seguente, mostrato nel disegno

prima in piano e poi montato (fig. 19). Ricordiamo che le linee tratteggiate

indicano le cordonature e le linee continue le fustellature.

A volte le casse in cartone solido,

specialmente per spedizione oltremare, vengono trattate con cere microcristalline,

al fine di renderle impermeabili all’umidità ed alla salsedine.

CASSE IN

CARTONE ONDULATO

Abbiamo già visto come avviene

la fabbricazione del cartone ondulato, sia esso ad onda alta, ad onda bassa o

doppio-doppio.

Non ci resta quindi che esaminare la

tecnica di fabbricazione delle casse. E’ necessaria qui subito una

suddivisione tra casse modello “americano” e casse modello “a telescopio”.

Queste ultime sono costituite da due parti, il fondo e il coperchio,

realizzate in modo tale che il coperchio si innesti perfettamente sul fondo,

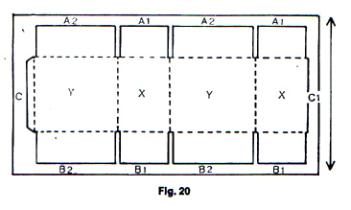

fino alla base dello stesso. Le casse modello americano ,che sono le più

comuni, vengono fabbricate partendo da un foglio di cartone steso, che viene

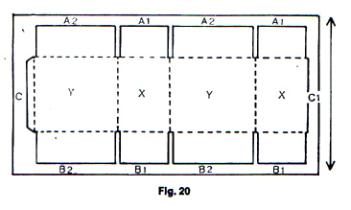

opportunamente fustellato e cordonato (fig. 20).

Le linee tratteggiate indicano la

cordonatura del cartone, la linea continua indica la fustellatura.

E’ opportuno segnalare

che normalmente la stessa macchina

che esegue la cordonatura e la fustellatura, esegue anche l’operazione di

stampa. Una macchina di questo tipo è chiamata “printer-slotter” e può

stampare sul cartone ondulato fino a quattro colori. La stampa diminuisce

leggermente la resistenza del cartone e, ovviamente, più colori vengono

impiegati, più questo indebolimento è rilevante. Segnaliamo anche che di

regola il cartone ha colore avana. E’ conveniente, dal punto di vista

economico, richiedere un altro colore per la copertina esterna soltanto se si

tratta di una grossa ordinazione.

Le pareti laterali di minor

dimensioni, contrassegnate con lettera x, si chiamano testate, quelle più

grandi, contrassegnate dalla lettera Y, si chiamano fiancate. Le parti

fustellate, contrassegnate con le lettere A1, A2 e B1, B2 si chiamano falde e

sono realizzate allo scopo di costituire rispettivamente il fondo e la

chiusura superiore della cassa di cartone. La piccola falda laterale C, nella

costruzione, va incollata o cucita con punti metallici alla parete opposta

C1. Come resistenza, l’incollaggio è leggermente superiore alla cucitura: è

pertanto preferito quando i punti metallici possono rovinare il contenuto;

non è però da usarsi se la cassa deve restare per lungo tempo in magazzini

umidi o deve essere spedita in località umide. La cucitura avviene con

macchine automatiche o semiautomatiche. E’ buona norma esigere che i punti

metallici abbiano una larghezza minima di 3 millimetri (salvo che nelle casse

di minime dimensioni, dove può venire usato anche filo metallico), siano

posti al massimo ad una distanza di 5 centimetri l’uno dall’altro e con una

inclinazione di 45 gradi rispetto alla direzione dell’ondulazione; inoltre

all’inizio e alla fine della cucitura devono essere posti due punti molto

ravvicinati fra loro. In qualche caso la piccola falda laterale non viene

realizzata; pertanto la chiusura laterale avviene a mezzo nastratura. Si deve

usare un nastro di opportuna resistenza, preferibilmente nastro sisal o

catramato, di grammatura non inferiore ai 70-90 g/m2, a seconda del tipo di

nastri e delle dimensioni della cassa.

La cassa con nastratura laterale è

però naturalmente più debole di quelle con cucitura o incollaggio.Nel disegno

appare anche una freccia verticale che indica il senso dell’ondulazione, che

è parallelo alla direzione trasversale del cartone quando esce dalla macchina

che lo fabbrica e perpendicolare alla direzione macchina. Poiché, per offrire

resistenza la cassa deve essere realizzata con la direzione dell’onda

verticale, è bene tener presente, nel calcolare l’altezza della scatola,

anche la larghezza massima del foglio di cartone ondulato (vedi la parte

dedicata alla fabbricazione del cartone).

Pertanto la cassa viene spedita dal

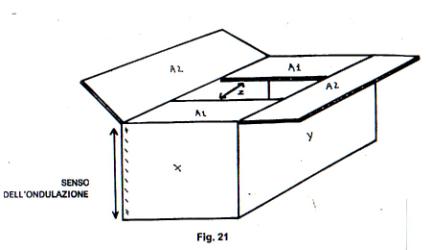

fabbricante all’utilizzatore in piano e verrà poi da questi montata, come

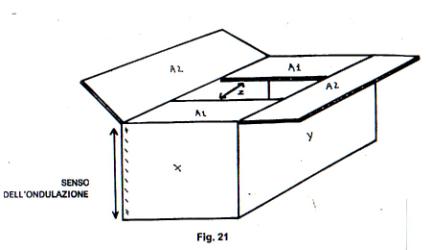

mostra il disegno (fig. 21).

Sia per il

fondo che per la chiusura superiore della cassa, si piegano prima le falde

più corte A1 e quindi quelle più lunghe A2, che chiudono completamente la

cassa. Le falde A1 combaciano esattamente soltanto nel caso che la cassa

abbia le pareti X e Y di uguale lunghezza; anche negli altri casi ciò è

possibile ma comporta un notevole aumento nel costo della scatola, poiché gli

sfridi di lavorazione vengono aumentati in misura considerevole. Pertanto di

regola viene posto, tra le falde A1 (e cioè nello spazio Z della figura), un

ritaglio di cartone ondulato, anche di qualità inferiore, chiamato

interfalda. Le chiusure del fondo e della parte superiore avvengono con i

consueti metodi di cucitura, nastratura e incollaggio. Va ricordato che

l’incollaggio rende più difficile l’apertura della cassa e che la nastratura

deve essere effettuata in modo che il nastro gommato venga ripiegato lungo le

testate della cassa per un tratto pari a circa 1/3 delle stesse.

La cassa di cartone ondulato è così

completata. Resta da dire che all’interno in molti casi vengono inseriti dei

divisori in cartone per suddividere il contenuto. Si chiamano tramezze

trasversali quei fogli di cartone ondulato che suddividono la cassa nel senso

orizzontale, intercalari quei fogli che la suddividono nel senso verticale.

Vi possono essere inoltre il sottofondo – e cioè un foglio di cartone posto a

rinforzo sull’intera superficie del fondo della cassa - , e la faccia interna

che viene posta in modo da rivestire completamente all’interno le quattro

pareti della cassa. Infine gli alveari, costituiti da fogli di cartone

intersecantisi perpendicolarmente in modo da formare degli alveoli, dove

trovano posto generalmente bottiglie di vetro o altri prodotti dell’industria

del vetro e della ceramica.

Non esiste una unificazione italiana

dei tipi di cartone ondulato, ma ne esiste soltanto la classificazione, per

la quale consigliamo agli interessati di consultare le tabelle pubblicate dal

G.I.F.C. (gruppo italiano fabbricanti cartone ondulato); per l’unificazione dei tipi di casse,

consigliamo agli interessati le visioni delle tabelle F.E.F.C.O. (Fédération

Européenne des Fabricants de Carton Ondulé). Dette tabelle possono essere richieste

alle rispettive associazioni.

Vogliamo infine accennare agli

speciali imballaggi in cartone ondulato, chiamati fustellati. Sono

generalmente costituiti da un unico foglio di cartone ondulato di buona

qualità, che viene opportunamente fustellato e cordonato e che viene poi

montato manualmente per formare, a mezzo appositi incastri, imballaggio,

senza impiego di punti metallici, collanti e nastri adesivi. Si possono così

formare, con una discreta dose di inventiva e di genialità, innumerevoli tipi

di imballaggi, soprattutto per la presentazione di bottiglie di vino e

liquori, barattoli, ecc.

Di regola viene impiegato cartone

ondulato ad onda bassa di elevata resistenza, in modo da permettere una

agevole e sicura manipolazione per il montaggio delle confezioni, con il

minimo pericolo di rotture dovute alle piegature ed agli incastri del

cartone.

IMBALLAGGI DI CELLOFAN

Soprattutto per la vasta

gamma dei prodotti alimentari, numerosissime sono le possibilità che il

cellofan può fornire. La sua trasformazione in confezioni viene partendo da

bobine. Esse devono essere tenute in magazzino sollevate da terra, ad una

temperatura di 18-20 gradi e al 55-60% di Umidità Relativa. Ciò perché il

cellofan, come già visto, assorbe facilmente umidità. Normalmente il cellofan

viene rivestito con materiali termoplastici (copolimeri di vinile, politene)

per unire alla resistenza meccanica del cellofan impermeabilità al vapor

acqueo e la possibilità di termosaldatura delle materie plastiche. Grande

utilizzo di questi accoppiati si ha nelle macchine “form and fill” che

lavorano in verticale o in orizzontale partendo dalla bobina di accoppiato.

Nelle macchine orizzontali si

confezionano prodotti solidi e di una certa dimensione (prodotti da forno ad

esempio), attorno ai quali automaticamente la macchina avvolge l’accoppiato e

lo salda in senso longitudinale; un successivo dispositivo salda l’accoppiato

in senso trasversale dividendolo in

tante piccole confezioni, contenenti ciascuna una data quantità di prodotto.

Nelle macchine verticali si confezionano prodotti granulari o solidi di

piccole dimensioni (pop corn, caramelle) e in questo caso il prodotto cade,

nella quantità voluta, nell’avvolgimento di accoppiato realizzato con lo

stesso procedimento delle macchine orizzontali.

Tratteremo comunque ancora del

cellofan e degli accoppiati nel capitolo che riguarda le materie plastiche.

VETRO

I contenitori di vetro

possono essere usati per quasi tutti i prodotti solidi, liquidi e pastosi.

Particolarmente però essi vengono usati nelle confezioni di prodotti

alimentari, bevande e prodotti farmaceutici, cosmetici e di profumeria. Già

in precedenza abbiamo parlato delle origini del vetro, della sua storia

vecchia almeno di 3000 anni e di come esso abbia assunto nel corso dei secoli

una posizione di preminenza nel campo dell’imballaggio, posizione mantenuta

anche dopo l’avvento di nuovi materiali.

Il vetro è disponibile in una vasta

gamma di colori, ha particolari composizioni chimiche che vengono di volta in

volta leggermente variate a seconda delle necessità, ha una trasparenza

eccellente, una superficie liscia e presenta resistenza notevolissima agli

agenti chimici.

Inoltre è perfettamente igienico,

chimicamente inerte e impermeabile a gas, liquidi, umidità.Per contro, il

punto negativo del vetro è la sua fragilità, che lo rende particolarmente

delicato soprattutto nelle spedizioni.

Ma non vogliamo qui per il momento

dilungarci troppo sulle caratteristiche del materiale. Vogliamo invece

illustrare il procedimento di fabbricazione che rende le materie prime atte

alla trasformazione di imballaggi di vetro delle più diverse forme e

dimensioni.

Materie prime

La materia prima di base

è il componente principale del vetro la silice (Sio2), che da lo stato

cristallino, riscaldata ad oltre 1700° passa allo stato amorfo e può essere

modellata nelle forme più diverse.

Ovviamente, altre materie prime

entrano a far parte del vetro: così abbiamo i vetrificanti (silice e anidride

borica), e solventi (carbonato di sodio e di potassio) le sostanze stabilizzanti

(sesquiossido di alluminio, carbonato di calcio, carbonato di calcio e

magnesio), le sostanze affinanti (solfato di sodio e sesquiossido di

arsenico), e sostanze decoloranti (manganese). Abbiamo poi le sostanze

coloranti (sesquiossido di ferro, sesquiossido di cromo, ecc.).

Mentre la silice fonde ad oltre 1700°,

la miscela delle sopra elencate sostanze – opportunamente dosate a seconda

del tipo di vetro che si vuole ottenere - , posta in forni di materiale

refrattario, fonde a circa 1560°; può fondere anche a circa 1520° con un

rendimento però inferiore del 20%. La massa fusa viene successivamente

purificata mediante l’eliminazione delle scorie di lavorazione e quindi

portata in speciali stampi, dove prende la forma del contenitore. Esistono tre

procedimenti per la fabbricazione del contenitore: il procedimento ad

aspirazione, il procedimento a doppio soffiaggio e il procedimento di

pressatura e soffiaggio.

Nel procedimento di aspirazione

(suction process) la massa fusa viene aspirata da un ugello aspiratore entro

uno stampo, fino al completo riempimento dello stampo stesso. La parte

superiore dello stampo ha la forma del collo della bottiglia da formare; in

questa operazione vengono pertanto formati il collo e l’imboccatura della

bottiglia.

Successivamente la forma di vetro

viene trasferita in un secondo stampo, dove un getto d’aria, che entra

dall’imboccatura della bottiglia precedentemente formata, fa aderire il vetro

alle pareti dello stampo, dando così alla bottiglia la forma voluta e definitiva.

Nel procedimento a doppio soffiaggio

(Blow and blow process) una goccia di massa fusa viene fatta cadere in uno

stampo che, nella parte inferiore, ha la forma del collo della bottiglia da

modellare. Grazie a due ugelli che fanno entrare due successivi getti d’aria,

uno dall’alto e uno dal basso, vengono formati il collo e l’imboccatura della

bottiglia. Con una seconda operazione la forma di vetro – che si presenta

oblunga – viene fatta uscire dal primo stampo, capovolta in modo da portare

l’imboccatura della bottiglia verso l’alto e inserita in un secondo stampo

dove, a mezzo di un altro getto d’aria che penetra attraverso l’imboccatura, le si conferisce la forma definitiva.

Nel procedimento di pressatura e

soffiaggio (press and blow process) – impiegato nella fabbricazione di vasi e

vasetti di vetro -, una goccia di vetro fuso viene fatta cadere in uno stampo

a larga imboccatura, entro la quale penetra un pistone di forma speciale, che

comprime il vetro e forma in tal modo il collo e l’imboccatura del vaso.

Successivamente la forma di vetro viene portata nel secondo stampo dove,

sempre a mezzo di un getto di aria, essa prende la forma definitiva del vaso.

Quando

l’imballaggio esce dalla macchina formatrice, la sua superficie esterna è

rigida ed ha una temperatura di circa 300, la parte interna è ancora calda e

molle. Se il raffreddamento continuasse normalmente, la parte interna si

contrarrebbe più di quella esterna: sorgerebbero così tensioni interne che

potrebbero essere anche di una certa gravità. Per ovviare a tale

inconveniente si fanno passare gli imballaggi in un tunnel, dove vengono

riscaldati a 550°. In questo modo si rifonde leggermente la superficie

esterna degli imballaggi, che successivamente vengono lentamente raffreddati.

Durante il susseguirsi delle operazioni, importantissimo è il controllo delle

dimensioni e della capacità del prodotto. Una capacità, la più costante

possibile garantisce l’utilizzatore nella fase di riempimento

dell’imballaggio. Dimensioni costanti significano uniformità nell’aspetto

della confezione in vetro e, se si prende in considerazione lo spessore delle

pareti, all’uniformità dell’aspetto si aggiunge la sicurezza di un uniforme

standard di resistenza delle bottiglie stesse.

A questo proposito, è opportuno

segnalare che le parti di un contenitore di vetro che offrono meno

resistenza, sono gli spigoli. In linea teorica l’imballaggio più resistente

sarebbe a forma di sfera, in quanto ogni urto verrebbe assorbito dall’intera

superficie dell’oggetto. In pratica però – a parte l’esempio dei fiaschi per

vino, che si presentano quasi sferici – gli imballaggi di vetro si presentano

normalmente cilindrici, con gli spigoli arrotondati (fig. 22).

|